在现代工业的脉络中,轴承虽小,却承载着旋转世界的重量。然而,当一台设备突然发出异响、温度飙升,甚至被迫停机时,人们往往才发现:那个不起眼的轴承,早已悄然走向失效的边缘。它为何会“罢工”?是偶然的意外,还是必然的结果?这背后,隐藏着一场材料、力学、环境与人为因素交织的复杂博弈。

从“症状”读“病情”:失效前的预警信号

就像人体生病前会有征兆,轴承在彻底损坏前也会“发出求救信号”。运维人员若能及时捕捉,便可避免更大损失。例如,某工厂的输送机近期出现周期性“咯噔”声,振动值持续上升,红外测温显示轴承座温度比正常高出20℃。这些异常并非孤立事件——噪声通常源于滚道表面的微小剥落;温升则指向润滑失效或过载;而振动加剧往往是疲劳裂纹扩展的外在表现。通过综合判断这些“症状”,可初步锁定“病灶”位置。

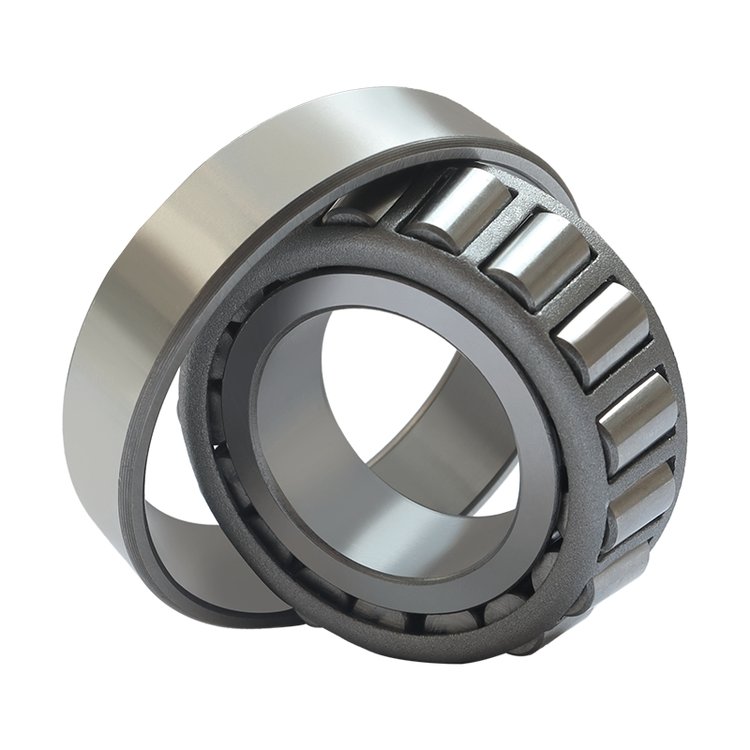

失效的科学解码:从微观裂纹到宏观破坏

轴承的失效,本质上是一场材料在极限环境下的“慢性崩溃”。在数百万次的旋转中,滚子与滚道接触区域承受着极高的赫兹应力。即便表面光洁如镜,微观层面仍会因应力集中产生微裂纹。这些裂纹在反复载荷下不断延伸,最终导致表层材料剥落,即常见的“麻点”或“剥落”。若润滑不足,金属直接接触还会引发粘着磨损,甚至出现“抱死”现象。此外,电流通过轴承时可能产生电蚀,腐蚀性环境则会加速表面锈蚀,进一步削弱结构完整性。

多因素交织:失效从来不是“单因单果”

现实中,轴承很少因单一原因失效。更多时候,是多种不利条件叠加作用的结果。例如,在高温高湿的冶金车间,润滑脂易氧化变质,若密封不严,粉尘侵入后形成磨粒,将极大加速磨损。此时,即使轴承本身质量优良,也难以长期稳定运行。再如,安装时过盈配合不当,会造成内圈微动磨损或应力集中,为早期疲劳埋下隐患。这些因素相互影响,形成“多米诺骨牌”效应,最终导致系统性失效。

破解之道:构建全周期可靠性防线

应对轴承失效,不能仅靠事后更换。更有效的策略是从源头预防。设计阶段应根据实际工况优化选型,如重载场合选用调心滚子轴承,高速场景考虑陶瓷球轴承;制造环节需严格控制钢材纯净度与热处理工艺,确保组织均匀稳定;安装时必须遵循规范,避免敲击损伤;运行中则应建立润滑管理制度,定期补脂、换脂,并借助振动分析、油液检测等手段实现状态监测。

发布时间:2025-08-19

发布时间:2025-08-19 点击率:173

点击率:173

13703601605

13703601605 在线咨询

在线咨询 扫一扫加微信

扫一扫加微信